SMED (Single Minute Exchange of Dies)

SMED methode: in dit artikel wordt Single Minute Exchange of Dies (SMED) praktisch uitgelegd. Het legt uit wat SMED is, welke twee soorten elementen SMED bevat, welke stappen genomen dienen te worden voor de SMED methode met voorbeelden en welke voordelen deze methode uit Lean Management heeft. Na het lezen zal je de basis begrijpen van deze kwaliteitsmanagement tool.

Wat is SMED?

Single-Minute Exchange of Dies (SMED) is een Lean management methode waarmee de omsteltijd die nodig is om apparatuur aan te passen drastisch kan worden verminderd.

De omsteltijd reductie zorgt voor een efficiënter en dus vaak goedkoper proces, waardoor meer aandacht en budget kan worden besteed aan de ontwikkeling van belangrijkere zaken. SMED kan worden toegepast in zowel het omzetten van een proces in machines als het veranderen van processen met mensen.

De essentie van de SMED methodologie is het omzetten van zo veel mogelijk sub processen, die voorheen tegelijk met het kernproces werden uitgevoerd, en deze extern uit te voeren. De resterende sub processen worden vervolgend vereenvoudigd en gestroomlijnd met het kernproces om tijd te winnen.

De naam Single-Minute Exchange of Dies refereert naar het doel van het proces om de omsteltijden te reduceren tot ‘enkele’ cijfers. Dat wil zeggen minder dan 10 minuten. Het juiste gebruik van SMED kan een 90% tijdwinst opleveren, gedocumenteerd door de bedenker van het proces.

SMED is ontwikkeld door Shigeo Shingo in 1950, een Japanse industrieel ingenieur die buitengewoon bekwaam en succesvol was in het begeleiden van bedrijven om hun omsteltijden drastisch te verminderen. De ingenieur heeft zijn bekendheid vooral te danken aan zijn uitvindingen en optimalisatietechnieken binnen het Toyota Production System (TPS).

Hij bestudeerde de wissels van onderdelen en gereedschappen op grote 500 ton-persen die carrosserieonderdelen produceerden. Hij zag dat dit minimaal enkele uren tot zelfs dagen in beslag nam. Nadat hij de wijzigingen doorvoerde in het proces duurde het enkele minuten.

Waarom SMED noodzakelijk is

Binnen Lean management en Just in Time (JIT) wordt er gestreefd om het afval, inefficiënties, binnen een bepaald systeem te verminderen.

Afval is een van de drie hoofdgebieden zoals gedefinieerd in Lean: het verlies van Muda, Mura en Muri. SMED pakt deze drie afvalgebieden aan, maar de focus ligt hierbij op de eliminatie van Mura (ongelijkheid).

Om een soepele en voorspelbare flow van processen te realiseren, moeten er steeds kleinere batches kunnen worden verwerkt om aan de eis van de klant te kunnen voldoen. Het grootste obstakel voor kleinere batches is de verandering van apparatuur in de loop van de tijd. Deze veranderingen zijn tijdrovend en duur en moeten worden terugverdiend door een efficiënter proces.

Omdat de omsteltijd van bepaalde apparatuur vele uren of zelfs dagen in beslag neemt, wordt er geprobeerd om de output van deze machines te maximaliseren, om op deze manier een zo groot mogelijke batch te gebruiken om het proces economischer te maken. De inefficiënties komen pas aan het daglicht wanneer het proces veranderd moet worden.

De enige manier waarop kleinere economische batches gerealiseerd kunnen worden is de tijd die elke wijziging nodig heeft, de omsteltijd, te verkorten. De set-up moet daarom geminimaliseerd worden tot het punt dat de omsteltijd weinig tot geen invloed heeft op het productieproces.

2 categorieën elementen

In SMED zijn omschakelingen opgebouwd uit stappen die elementen worden genoemd. Er zijn twee soorten elementen:

Interne elementen

Deze elementen moeten worden toegepast of aangepast nadat de apparatuur wordt gestopt. Voorbeelden hiervan zijn: verwijdering oud gereedschap, nieuw gereedschap plaatsen, materiaalinvoer wijzigen of programma instellingen wijzigen. Denk hierbij aan een pitstop in een Formule 1 race. De auto rijdt de pitstraat binnen, stopt, en krijgt nieuwe banden onder de auto geplaatst door de crew.

Externe elementen

Externe elementen kunnen worden toegepast of toegevoegd wanneer de apparatuur in werking is. Voorbeelden hiervan zijn: nieuw materiaalinvoer aanschaffen, nieuwe gereedschappen aanschaffen, retourneren of opslaan van oude gereedschappen en het documenteren van de juiste procedures of aanvragen van licenties.

In dezelfde Formule 1 race is de crew, terwijl de auto nog op het circuit rijdt, al druk bezig met het klaarzetten van de nieuwe banden, het voorbereiden van gereedschappen en het in positie brengen van de crew. Op het moment dat de auto stopt kan de crew hierdoor binnen enkele seconden het volledige proces uitvoeren.

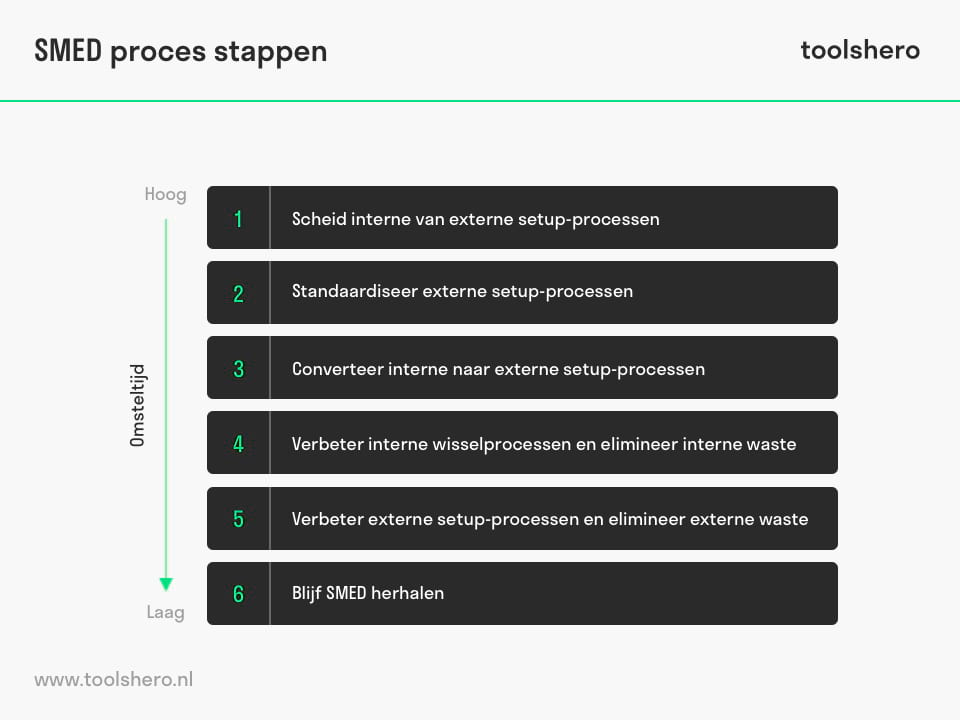

Stappenplan SMED

Volg onderstaande stappen voor het opstellen van een SMED actieplan:

Figuur 1 – de SMED Proces stappen

1. Scheid interne van externe set-up processen

In deze stap worden elementen in het omschakelproces, die kunnen worden uitgevoerd met weinig of geen verandering, terwijl de apparatuur loopt, geïdentificeerd en vervolgens uitgevoerd voor of na de omschakeling. Het is niet ongebruikelijk dat met deze stap de omsteltijden tot de helft kunnen worden teruggebracht.

Voor elk element, elk sub proces, moet het team zich afvragen of het element kan worden uitgevoerd terwijl de apparatuur wordt gebruikt. Indien het antwoord ja is, is dit een extern element.

2. Standaardiseer externe set-up processen

Met behulp van video’s of flowcharts kunnen in deze fase alle externe activiteiten worden geïdentificeerd en gestandaardiseerd. Dat wil zeggen activiteiten die kunnen worden uitgevoerd terwijl het proces nog loopt. Als dit niet zorgvuldig gebeurd kan het zijn dat bijvoorbeeld gereedschappen nog bij elkaar moeten worden gezocht terwijl de machines of apparaten stilstaan. Dit levert een langere dan noodzakelijke omschakelingstijd op.

3. Converteer interne naar externe set-up processen

Het huidige overgangsproces wordt zorgvuldig onderzocht in deze stap met als doel om zoveel mogelijk interne elementen extern te maken. Het team moet zich in deze stap afvragen: als er een manier zou zijn om een intern element extern te maken, wat zou dat zijn en hoe kunnen we dit doen.

Het resultaat is een lijst met elementen die in aanmerking komen voor verdere acties. Om te bepalen of de omstelling effectief genoeg is kan een kosten-batenanalyse gebruikt worden.

4. Verbeter interne wisselprocessen

Shigeo Shingo zei ooit: ‘alleen de laatste draai van de bout maakt het onderdeel vast en op zijn plaats’. De rest is slechts beweging en valt onder afval. Het idee hierachter is dat de bout kan worden vervangen door bijvoorbeeld kortere, veerkrachtige klemmen die het onderdeel op zijn plek houden. De tijd die voorheen werd besteed aan het ronddraaien van de bout wordt hiermee bespaard.

Apparatuur of gereedschappen kunnen worden aangepast om standaardmaten aan de machine te geven en monteerpunten kunnen vereenvoudigd worden om met zo weinig mogelijk handelingen de klus te klaren.

5. Verbeter externe set-up processen

In deze stap worden de resterende externe elementen beoordeeld met het als doel om deze te stroomlijnen en vereenvoudigen zodat extra tijdwinst kan worden gerealiseerd. Net als in de vorige stappen vraagt het team zich hier af: hoe kan dit element in minder tijd worden voltooid? Hoe kunnen we dit element vereenvoudigen? Ook hier kan een kosten-batenanalyse worden toegepast om te bepalen of het rendement hoog genoeg is.

6. Blijf SMED herhalen

Door keer op keer opnieuw het hele proces onder de loep te nemen kan tijdwinst met regelmaat gerealiseerd worden. Nieuwe technieken of andere waardevolle inzichten bieden de mogelijkheid om met behulp van bijvoorbeeld videoanalyses het proces te optimaliseren.

Voordelen SMED

- Reductie van het aantal benodigde gereedschappen

- Verminderen van benodigde voorraad

- Verminderen van doorlooptijden

- Verbeterde mogelijkheden om kleinere batches te produceren

- Hogere reactiesnelheid op wensen van de klant

- Vergroten van de capaciteit

- Verbeteren van de kwaliteit

- Vergroten van flexibiliteit

- Verlagen van de kosten en winst vergroten

Nu is het jouw beurt

Wat denk jij? Herken jij de uitleg over Single Minute Exchanges of Dies (SMED) van Shigeo Shingo? In hoeverre denk jij dat omsteltijden binnen jouw bedrijf kunnen worden gereduceerd met behulp van deze tool? Wat zijn volgens jou tips om productieprocessen efficiënter te maken?

Deel jouw kennis en ervaring via het commentaar veld onderaan dit artikel.

Meer informatie

- Dillon, A. P., & Shingo, S. (1985). A revolution in manufacturing: the SMED system. CRC Press.

- McIntosh, R. I., Culley, S. J., Mileham, A. R., & Owen, G. W. (2000). A critical evaluation of Shingo’s’ SMED'(Single Minute Exchange of Die) methodology. International journal of production research, 38(11), 2377-2395.

- Dave, Y., & Sohani, N. (2012). Single Minute Exchange of Dies: Literature Review. International Journal of Lean Thinking, 3(2), 27-37.

Citatie voor dit artikel:

Janse, B. (2018). SMED (Single Minute Exchange of Dies). Retrieved [insert date] from Toolshero: https://www.toolshero.nl/kwaliteitsmanagement/smed/

Oorspronkelijke publicatiedatum: 17/03/2018 | Laatste update: 24/08/2023

Wilt u linken naar dit artikel, dat kan!

<a href=”https://www.toolshero.nl/kwaliteitsmanagement/smed/> Toolshero: SMED (Single Minute Exchange of Dies)>