HACCP: de uitleg en betekenis

HACCP: in dit artikel wordt het concept van HACCP praktisch uitgelegd. Het artikel begint met een algemene definitie en betekenis van HACCP, daarna volgt een uitgebreid stappenplan en als laatst vind je informatie over risico’s en controles geassocieerd met HACCP. Ook vind je een praktisch voorbeeld van een fictief bedrijf dat zich houdt aan de HACCP-standaard en een beschrijving van alle activiteiten in de verschillende fasen van dit proces. Veel leesplezier!

Wat is HACCP?

HACCP staat voor

HACCP staat voor Hazard Analysis and Critical Control Points en richt zich op een risico-inventarisatie van voedingsmiddelen. Het is daarmee een voedselveiligheidssysteem.

Van oorsprong komt het HACCP systeem uit de Amerikaanse ruimtevaart. De NASA bedacht het in de jaren zestig van de vorige eeuw om daarmee het eten voor astronauten te controleren. Het was een belangrijke missie om voedsel voor lange tijd mee te sturen zonder het risico te lopen op voedselvergiftiging door bederf.

HACCP is gebaseerd op de Codex Alimentarius, een internationale standaard die richtlijnen biedt voor voedselveiligheid en -kwaliteit.

HACCP betekenis

HACCP is een preventief systeem en valt onder de Europese wetgeving. Alle organisatie die zich bezighouden met bereiding, verwerking, behandeling, verpakking, vervoer en distributie van voedingsmiddelen hebben met de HACCP normering te maken. Het betreft diverse branches, waaronder horeca, levensmiddelenindustrie en -logistiek, levensmiddelengroothandels en detailhandel zoals supermarkten.

De HACCP normering moet er op toezien dat het gehele productieproces van voedingsmiddelen zorgvuldig gebeurt waarbij zo een min mogelijk sprake is van een risico op besmetting of bederf.

Bij het verwerken van voedingsmiddelen kunnen er dingen misgaan die de veiligheid van eten in gevaar brengen. Daarom moeten bedrijven van elke fase in de productie uitwerken, wat er fout kan gaan en hoe dit kan worden voorkomen. De mogelijke risico’s moeten worden beschreven in een voedselveiligheidsplan; het HACCP plan.

Gezondheidsrisico’s

Een ‘hazard’ is een gevaar dat in de voedselproductie aanwezig kan zijn en vervolgens een bedreiging voor de gezondheid van de consument kan vormen. Door de gezondheidsrisico’s in bereidings- en behandelingsprocessen op te sporen en deze vervolgens beheersbaar te maken, wordt de veiligheid van het product verhoogd. Denk hierbij bijvoorbeeld aan:

- Microbiologische gevaren zoals bacteriën, schimmels, virussen en parasieten die voedsel kunnen vergiftigen en na consumptie tot ernstige ziekte kunnen leiden.

- Chemische gevaren door schadelijke stoffen zoals dioxines, zware metalen, schimmelgifstoffen en bestrijdingsmiddelen.

- Fysieke gevaren waaronder scherpe metaal-, hout-, -bot of glasdeeltjes of andere splinters die grote gevolgen voor de gezondheid kunnen hebben.

Mogelijke risico’s

‘Analysis’ staat voor het analyseren van de mogelijke aanwezigheid van gevaren. Er moet door bedrijven vooraf een inschatting gemaakt worden van mogelijke risico’s.

Het risico is een combinatie van de kans op het gevaar en de ernst van de gevolgen voor de gezondheid van de consument, als dit zou gebeuren. ‘Critical Control Points’ zijn punten in het proces die onder controle gehouden moeten worden om daarmee een gevaar te voorkomen, of terug te brengen tot een acceptabel niveau.

Zeven fasen van het HACCP plan

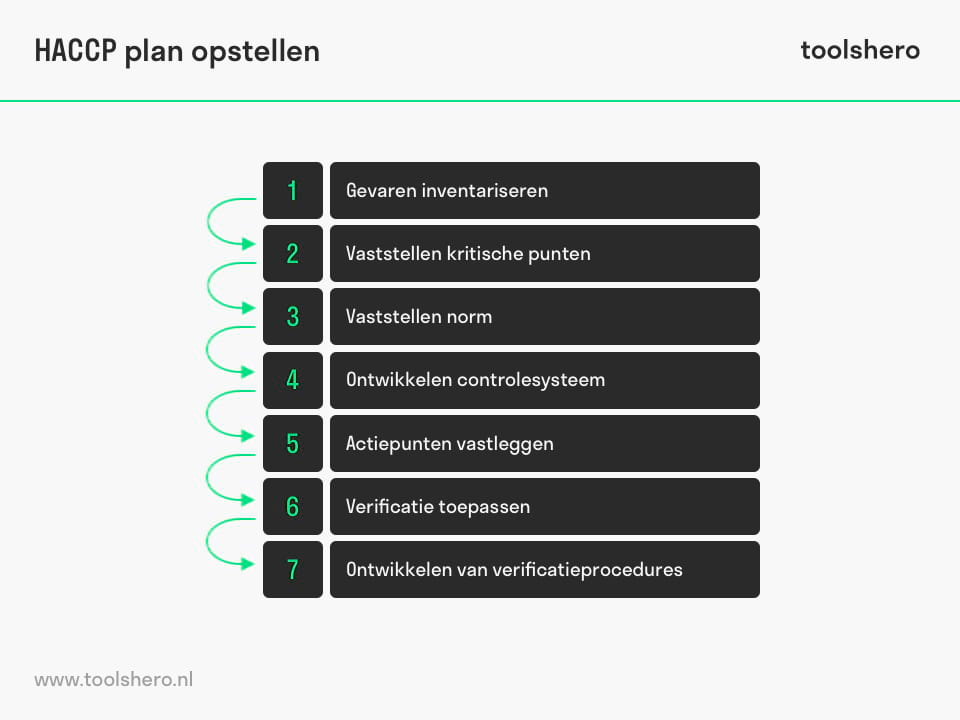

Het HACCP plan is gebaseerd op zeven fasen, waarbij elk bedrijf dit op zijn eigen manier dient toe te passen en te interpreteren. Bedrijven geven hier zelf bij aan waar en in welke fase van de productie- en distributieprocessen gevaren voor de gezondheid van consumenten zouden kunnen ontstaan.

Figuur 1 – de fasen / stappen van een HACCP plan

Bedrijven stellen zelf een voedselveiligheidsplan op en gebruiken hiervoor goedgekeurde hygiënecodes.

Ook is er in het HACCP plan terug te vinden welke maatregelen bedrijven moeten nemen om bedreiging van de gezondheid van consumenten te voorkomen, welke controles uitgevoerd moeten worden en wat de resultaten zijn. Hieronder staat stapsgewijs wat bedrijven moeten doen om tot een goed HACCP plan te komen.

Fase 1: gevaren inventariseren

Elk HACCP plan start met een inventarisatie van potentiële gevaren voor de voedselveiligheid. Mogelijke gevaren van de processen die binnen het bedrijf worden uitgevoerd kunnen zich voordoen op (micro)biologische, chemische, fysische en biotechnologische niveau.

Voor elke bedrijf en elke branche gelden weer andere gevaren en risico’s. Ook moet er vooraf al een schatting worden gemaakt over hoe groot de kans is dat het gevaar zich daadwerkelijk zal voordoen en hoe groot de schade dan zal zijn.

Fase 2: vaststellen kritische punten

De zogenoemde kritische beheerspunten (CCP’s), geven aan waar in het proces het risico kan worden voorkomen of kan worden beperkt. Deze punten moeten onder controle worden gehouden om zo een gevaar voor de voedselveiligheid te voorkomen.

Het gaat hierbij over veelvoorkomende hygiënemaatregelen of processtappen die cruciaal zijn voor de voedselveiligheid.

Fase 3: vaststellen norm

Door per kritisch beheerspunt een norm vast te stellen, wordt het duidelijk wanneer een mogelijk risico acceptabel en toelaatbaar is. Bij het vaststellen van de norm zal altijd rekening moeten worden gehouden met de rechtspraak.

Fase 4: ontwikkelen controlesysteem

Door vast te leggen hoe de beheerspunten gemonitord en gecontroleerd worden, is het voor alle partijen duidelijk waar zij zich aan dienen te houden. Door een controlesysteem te ontwikkelen, kunnen procedures goed nagevolgd worden en zal het doel beter bereikt worden. Dit uit zich in concrete werkwijzen en handelingen.

Fase 5: actiepunten vastleggen

Door per beheerspunten corrigerende maatregelen vast te leggen, is het duidelijk welke acties nodig zijn wanneer blijkt dat een kritisch beheerspunt (CCP) niet aan de vastgestelde norm voldoet of wanneer de grens van een risico wordt overtreden.

Deze acties bestaan voornamelijk uit preventieve maatregelen om herhaling te voorkomen en zorgen ervoor dat consumenten niet of nauwelijks betrokken worden bij risico’s.

Fase 6: verificatie toepassen

Een periodieke check om na te gaan of de HACCP aanpak goed werkt, zorgt voor een strenge controle op werkwijze en veiligheid. Door procedures vast te leggen is alle informatie met betrekking tot werkwijzen, inkoopprocedures en maatregelen inzichtelijk.

Fase 7: ontwikkelen van verificatieprocedures

Zonder documentatie en registratie bij te houden en vast te leggen, is het onmogelijk om verificatie toe te passen (fase 6). Verificatie is nodig om na te gaan of procedures de voedselveiligheid waarborgen. Denk hierbij aan inspectie van voedingsproducten en werkwijzen, waarbij de uitkomsten geregistreerd worden.

Voorbeeld FreshTomato

Overweeg het volgende voorbeeld over het bedrijf FreshTomato. Het bedrijf produceert en verkoopt verse tomaten in verschillende salades en andere maaltijden.

HACCP Fase 1

FreshTomato voert een gedetailleerde inventarisatie uit van potentiële gevaren voor de voedselveiligheid. Ze identificeren microbiologische risico’s zoals Salmonella, chemische risico’s zoals residuen van bestrijdingsmiddelen en risico’s zoals allergenen.

HACCP Fase 2

Na het inventariseren van de gevaren bepaalt FreshTomato de kritische beheerspunten in hun proces. Ze identificeren de cruciale stappen zoals het wassen van groenten, het controleren van de temperatuur tijdens opslag en het verpakken van de producten in hygiënische omstandigheden als CCP’s.

HACC Fase 3

FreshTomato stelt normen vast voor elk kritisch beheerspunt. Ze bepalen bijvoorbeeld dat de temperatuur tijdens opslag altijd onder de 4 graden Celsius moet blijven om microbiële groei te voorkomen.

HACCP Fase 4

Het bedrijf ontwikkelt een controlesysteem waarbij regelmatige controles en monitoring worden uitgevoerd op de kritische beheerspunten. Ze implementeren procedures voor het registreren van temperatuurmetingen, het inspecteren van de hygiëne van de productieapparatuur en het volgen van de schoonmaakprotocollen.

HACCP Fase 5

FreshTomato legt actiepunten vast voor elke CCP. Als de temperatuur bijvoorbeeld boven de 4 graden Celsius stijgt, wordt een correctieve maatregel geïmplementeerd, zoals het direct koelen van de producten en het onderzoeken van de oorzaak van de temperatuuroverschrijding.

HACCP Fase 6

Het bedrijf past regelmatige verificatie toe door interne audits en inspecties uit te voeren. Ze controleren of de HACCP-procedures correct worden gevolgd en de voedselveiligheid wordt gewaarborgd.

HACCP Fase 7

FreshTomato ontwikkelt tot slot verificatieprocedures waarbij alle controles, inspecties en resultaten worden gedocumenteerd en geregistreerd. Ze houden nauwkeurige gegevens bij van temperatuurmetingen, schoonmaakactiviteiten en microbiologische tests, om de effectiviteit van hun HACCP-systeem te kunnen aantonen bij externe audits.

HACCP controle

In Nederland is het de Voedsel en Warenautoriteit (NVWA) die controle uitoefent op de voedselindustrie en nagaat of bedrijven zich aan de HACCP normering houden en aan de hygiëneregels. Voor een veilig productieproces van voedingsmiddelen moeten alle levensmiddelenbedrijven en diervoederbedrijven beschikken over een voedselveiligheidssysteem gebaseerd op de HACCP systematiek.

De NVWA controleert bij bedrijven onder andere de beschikbaarheid en naleving van een HACCP systeem. Per sector worden er verschillende hygiënecodes toegepast. Zo’n code is een gids voor bedrijven die met voedsel omgaan, opgesteld door de sector zelf. De NVWA werkt met erkende hygiënecodes per sector waaronder de zuivelverkoop, zorginstellingen, detailhandel, horeca en slachterijen, slagers en poeliers.

Conclusiee

HACCP, oftewel Hazard Analysis and Critical Control Points, is een systeem dat wordt gebruikt om voedselveiligheid te waarborgen, gebaseerd op de Codex Alimentarius, een internationale standaard die richtlijnen biedt voor voedselveiligheid en -kwaliteit.

Bij het implementeren van HACCP is het essentieel om de kritische beheerspunten (CCP) vast te stellen, waar mogelijke gevaren kunnen ontstaan in het voedselproductieproces.

Het inventariseren van alle potentiële gevaren is een belangrijke stap binnen HACCP om te identificeren welke risico’s er kunnen optreden tijdens de voedselverwerking.

Het documenteren en registreren van alle relevante informatie, zoals processtappen, temperaturen en tijden, is noodzakelijk om naleving van HACCP-voorschriften te waarborgen.

Bij elke CCP moet er een specifieke controlemaatregel worden geïmplementeerd om de gevaren effectief te beheersen en voedselveiligheid te garanderen.

Verificatie is een belangrijk onderdeel van HACCP, waarbij de effectiviteit van de genomen controlemaatregelen regelmatig wordt gecontroleerd en geëvalueerd.

Indien er afwijkingen worden geconstateerd, dienen correctieve acties te worden vastgesteld en uitgevoerd om de voedselveiligheid te herstellen en verdere risico’s te voorkomen.

Nu is het jouw beurt

Wat denk jij? Ben jij bekend met het HACCP systeem? Herken je de praktische uitleg of heb je aanvullingen? Stelt jouw bedrijf een HACCP plan op of zijn er wellicht andere methodieken welke hiervoor worden toegepast?

Deel jouw kennis en ervaring via het commentaar veld onderaan dit artikel.

Meer informatie

- Bauman, H. (1990). HACCP: Concept, development, and application. Food technology (USA).

- Mortimore, S., & Wallace, C. (2013). HACCP: A practical approach. Springer Science & Business Media.

- Pierson, M. D. (2012). HACCP: principles and applications. Springer Science & Business Media.

Citatie voor dit artikel:

Mulder, P. (2019). HACCP. Retrieved [insert date] from Toolshero: https://www.toolshero.nl/kwaliteitsmanagement/haccp-plan/

Oorspronkelijke publicatiedatum: 06/10/2019 | Laatste update: 13/06/2023

Wilt u linken naar dit artikel, dat kan!

<a href=”https://www.toolshero.nl/kwaliteitsmanagement/haccp-plan/> Toolshero: HACCP</a>