augustus 31st, 2023

Jidoka: in dit artikel wordt Jidoka praktisch uitgelegd. Na het lezen begrijp je de basis van deze LEAN kwaliteitsmanagement methode. Veel leesplezier!

Wat is Jidoka?

Jidoka is een LEAN management methode dat ervoor zorgt dat kwaliteit automatisch wordt ingebouwd in …

augustus 24th, 2023

SMED methode: in dit artikel wordt Single Minute Exchange of Dies (SMED) praktisch uitgelegd. Het legt uit wat SMED is, welke twee soorten elementen SMED bevat, welke stappen genomen dienen te worden voor de SMED methode met voorbeelden en welke …

augustus 23rd, 2023

Six Sigma: in dit artikel wordt Six Sigma praktisch uitgelegd. Het artikel begint met een algemene definitie van Six Sigma en de oorsprong ervan. Ook vind je informatie over de verschillende belts en certificeringen en de link met methoden als …

augustus 20th, 2023

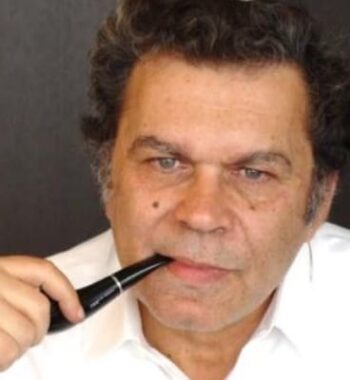

Eliyahu Goldratt (1947 – 2011) was naast docent, onderzoeker en wetenschapper, ook Business Management Goeroe, met zijn baanbrekende theorie over beperkingen (Theory of Constraints) binnen managementsystemen. Daarnaast is Eliyahu Goldratt grondlegger van TOC tools zoals “the Thinking Processes“, …

augustus 20th, 2023

Taiichi Ohno (1912 – 1990) was een succesvolle Japanse ingenieur en de grondlegger van het Toyota Production System (TPS). Dit werd later de LEAN management filosofie die nog steeds in productieprocessen en bedrijfsactiviteiten wordt gebruikt.

Biografie Taiichi Ohno

Taiichi …

augustus 14th, 2023

Philip Crosby (Philip Bayard Crosby; 18 juni 1926 – 18 augustus 2001) was zakenman en auteur en wordt erkend als invloedrijke kwaliteitsgoeroe. Philip Crosby is voornamelijk bekend om de kwaliteitsmanagementconcepten Quality is Free, Zero Defects en The Four Absolutes …