Total Effective Equipment Effectiveness (TEEP)

Total Equipment Effectiveness Performance: in dit artikel vind je een praktische uitleg van de Total Equipment Effective Performance (TEEP) methode. Na het lezen begrijp je de basis van deze krachtige kwaliteitsparameter voor industriële activiteiten.

Wat is Total Equipment Effectiveness Performance?

Total Equipment Effectiveness Performance is een prestatiemaatstaf die door bedrijven wordt gebruikt om de werkelijke capaciteit van productieactiviteiten te meten. TEEP werkt op basis van volledige kalenderbeschikbaarheid, wat inhoudt 365 dagen per jaar, 7 dagen per week, 24 uur per dag.

Het houdt rekening met zowel apparatuuruitval (gemeten via OEE) als geplande verliezen (gemeten via gebruik), waardoor werkgevers een idee krijgen van hoeveel potentieel de fabriek heeft op basis van zijn huidige apparatuur.

TEEP wordt berekend door vier factoren te vermenigvuldigen: beschikbaarheid, prestaties, kwaliteit en gebruik.

Opbrengst x kwaliteit x beschikbaarheid (waarbij beschikbaarheid = werkelijke productietijd / beschikbare

productietijd)

TEEP: Total Effective Equipment Effectiveness en OEE: Overall Equipment Effectiveness

Je kunt niet over TEEP praten zonder OEE te noemen; daarom leggen we de verschillen tussen de twee methoden en hun belang uit.

- OEE meet het % van de geplande productietijd waarin werkelijk productie wordt gedraaid

- TEEP meet het % van alle beschikbare tijd waarin werkelijk productie wordt gedraaid

Beide zijn gebaseerd op beschikbaarheid, prestaties en kwaliteit, dus we zullen ze elk in detail bespreken.

Beschikbaarheid

Dit is het percentage van de geplande bedrijfstijd van de apparatuur. TEEP heeft in dit geval geen uurrooster, maar bestaat uit continue activiteiten, non-stop 24 uur per dag, die zelfs niet worden onderbroken voor machineonderhoud.

Doorvoer

De snelheid waarmee de apparatuur werkt. Deze snelheid kan door de operateurs worden ingesteld volgens het percentage dat nodig is voor werkelijke productiviteit ten aanzien van de processen en leveringen van het eindproduct.

Kwaliteit

De goede eenheden die zijn geproduceerd. Met het kwaliteitsmetrische deel van OEE zijn goede eenheden meestal een percentage van het totale aantal gestarte eenheden.

Gebruik van apparatuur

Deze variabele geeft het percentage kalendertijd aan dat voor de productie wordt gebruikt.

Het grootste en belangrijkste verschil is dat OEE alleen het percentage van de geplande kalenderproductietijd meet waarin daadwerkelijk productie wordt gedraaid. Maar als je je bedrijf wilt uitbreiden, is TEEP de meest aanbevolen optie om meer te weten te komen en te weten wat je apparatuur in totaal kan produceren.

Houd er ook rekening mee dat de Total Effective Equipment Effectiveness Performance (TEEP) je kan helpen om kosten te besparen bij de aanschaf van nieuwe apparatuur, omdat je door de totale prestatie van je apparatuur te berekenen voor deze methode kunt kiezen en daarmee een hoge prestatie kunt realiseren in de operationele processen. Dit is een sneller en goedkoper alternatief voor je bedrijf.

Praktijkvoorbeeld van Total Equipment Effectiveness Performance (TEEP)

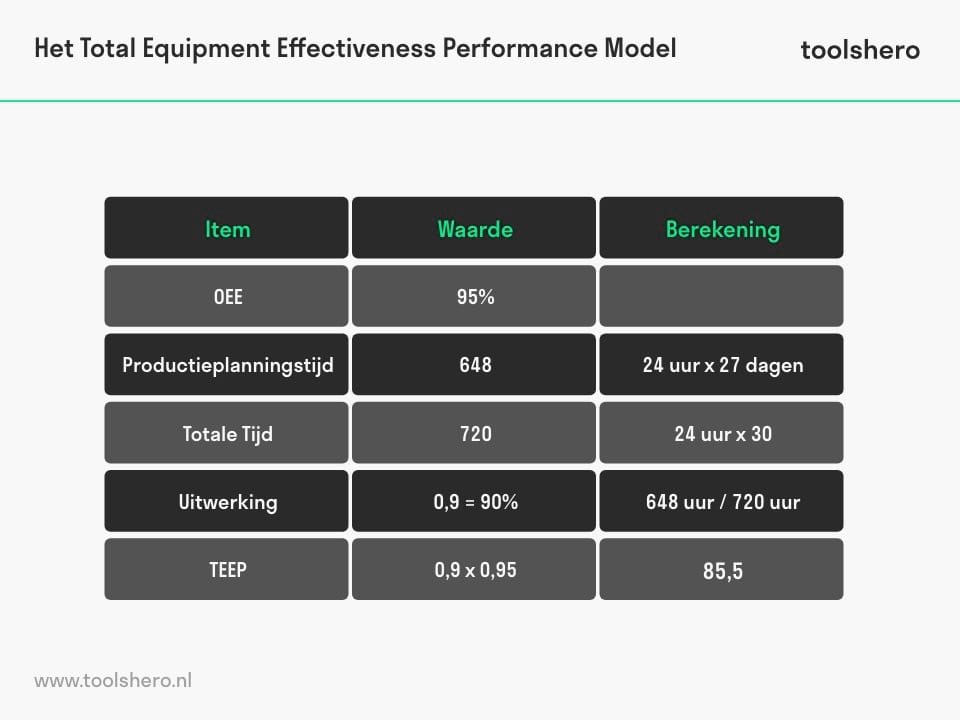

Dit is een voorbeeld van de TEEP-berekening, gebaseerd op een productieactiviteit met een OEE-score van 95%, 24 uur per dag, 27 dagen per maand.

OEE 95%: hoe je het berekent

- Geplande productietijd: 24 uur x 27 dagen = 648 is werktijd.

- Beschikbare tijd: 24 x 30 = 720

- Gebruik van 0,9 = 90% – 648/720 = 0,9 zijnde gebruik

- TEEP van 0,9 x 0,95 = 85,5%

Waarom is TEEP belangrijk?

Industriële processen leiden tot het gebruik van metrieken om productiecompetenties en kwaliteitsnormen te verhogen. TEEP is een hulpmiddel waarmee dit mogelijk is. Het helpt bij het nauwkeurig voorspellen en plannen van de productie om te zorgen dat de eindproducten op tijd bij klanten zijn.

Door deze berekeningsmaatstaf te begrijpen, is het vervolgens mogelijk om je te richten op de categorieën verlies, snelheid, operationele en geplande kwaliteit, met behulp van de betrouwbaarheidstool die het beste bij jouw behoeften past.

Als je TEEP met OEE wilt implementeren, of je gebruikt ze al 24/7 in je bedrijf, dan zijn de cijfers voor beide metrieken identiek. Maar als je besluit de apparatuur een paar minuten uit te schakelen om mechanische controles uit te voeren of om schoon te maken, dan valt de verloren tijd in de categorie gepland verlies. De voornaamste factor en het belang ervan is om inzicht te krijgen in de betrouwbaarheid van je activa in de onderneming.

Om te begrijpen wat de verliescategorie inhoudt, moet je prioriteit geven aan besprekingen met de mensen die betrokken zijn bij de bediening van de apparatuur. Zoals onder meer operationele managers, onderhouds- en kwaliteitspersoneel.

TEEP en zijn verborgen kant

Total Equipment Effectiveness Performance (TEEP), zoals eerder vermeld, geeft de capaciteit van je apparatuurprestaties in de loop van de tijd aan. Met TEEP kan het bedrijf echter die verborgen kant ervan ontsluiten door het potentieel te laten zien dat er daadwerkelijk is, maar dat in het begin onzichtbaar is voor het menselijk oog.

Het kan ook helpen bij de verkoopplanning, omdat het rekening houdt met de totale capaciteit van de fabriek. Het is belangrijk om te weten dat het een hele uitdaging is om de totale capaciteit 100% te benutten. Zelfs bij internationale bedrijven wordt dit niet gehaald. Als een bedrijf dus 24 uur per dag actief is, kan het een capaciteitsbenutting van 80% tot 90% behalen.

Productiecapaciteit en gebruik

- Capaciteit is de hoeveelheid die geproduceerd kan worden in de benodigde tijd, in dit geval bij TEEP is dat 24 uur per dag

- Gebruik is de tijd die wordt besteed aan de productieapparatuur. Gebruik is belangrijk omdat het op percentages is gebaseerd

Verliezen

Er zijn verschillende vormen van verliezen die veel voorkomen bij grote productiebedrijven. We bespreken de verliezen die het meest voorkomen, zodat je voorbereid bent en ook weet hoe je met de situatie om moet gaan.

- Gedeeltelijke eenheden, bijv. 500 eenheden van de potentiële productie kunnen verloren gaan door bijvoorbeeld fabricagefouten of een machinestoring

- Tijdseenheden, bijv. 1 uur productietijd kan verloren gaan, bijvoorbeeld door mechanische storingen of zelfs menselijke fouten zoals de operateur die te laat komt op zijn werk

- Percentage-eenheden, bijv. 15% van de geplande productietijd kan verloren gaan en ook te wijten zijn aan uitval van apparatuur of onderhoud

Het in aanmerking nemen van deze drie vormen van verliezen hangt dan af van de verkopen, de eenheden van onderdelen in productie, de arbeid / het gebruik die/dat gelijk is aan tijd en de productie-output waaruit de procentuele eenheden bestaan.

Hoe los je verliezen op of voorkom je ze?

Het is belangrijk om noodplannen te hebben voor het geval een van deze situaties zich voordoet. Wat elk bedrijf nodig heeft, is dat het op elk moment de verkoop en leveringen aan zijn eindklant kan realiseren.

Daarom kan een calamiteitenplan handig zijn om verliezen te voorkomen door een extra team te hebben dat tegelijkertijd aan het werk is voor het geval het hoofdteam moet stoppen vanwege onderhoud of een andere situatie.

Daarnaast is personeelsbezetting essentieel om verliezen te voorkomen, te melden en te verbeteren. OEE- en TEEP-verslagen moeten aan het einde van elke dienst worden gerapporteerd. Het verzamelen van informatie is van het grootste belang om de verbetering van de bedrijfsprocessen te vergroten. Nadat je de gegevens hebt geanalyseerd en begrepen, besluit je wat je vervolgens gaat doen of je gaat door met waar je mee bezig was.

Verschillen tussen TEEP, OEE en OOE

Het verschil tussen Overall Equipment Effectiveness (OEE), Overall Operations Effectiveness (OOE) en Total Equipment Effective Performance (TEEP) is de maximale tijd die bij elke berekening wordt gebruikt. De maximale tijd die beschikbaar is voor een machine om te werken. Alle drie houden ze rekening met beschikbaarheid, doorvoer en kwaliteit.

OEE: houdt rekening met de maximale potentiële productietijd, zonder berekening van ongeplande tijd. OEE houdt alleen rekening met de geplande tijd.

Doorvoer x kwaliteit x beschikbaarheid (waarbij beschikbaarheid = werkelijke productietijd / geplande tijd)

OOE: houdt rekening met de ongeplande tijd, waarbij de totale bedrijfstijd als maximum wordt beschouwd.

Doorvoer x kwaliteit x beschikbaarheid (waarbij beschikbaarheid = werkelijke productietijd / uptime)

TEEP: beschouwt de maximale tijd als alle beschikbare tijd (24 uur, 365 dagen per jaar).

Prestaties x kwaliteit x beschikbaarheid (waarbij beschikbaarheid = werkelijke productietijd / beschikbare tijd).

Conclusie

Total Equipment Effectiveness Performance (TEEP) kijkt naar de totale productiviteit van je apparatuur om te groeien in prestaties en winst als je dat wilt en als je bedrijf op een punt is aangekomen dat groei nodig is. Het is ook belangrijk op te merken dat OEE en TEEP kunnen samenwerken om tot meer specifieke berekeningen te komen.

De industriële bedrijven van vandaag gaan gestaag vooruit om processen te stroomlijnen en zo de kosten te verlagen en het resterende geld te besparen of uit te geven op ander gebied binnen het bedrijf.

Overweeg je OEE voordat je investeert in de aanschaf van nieuwe apparatuur. Als je hiermee nog steeds niet tevreden bent, ga dan verder met TEEP om te zien hoeveel prestaties je machines kunnen bereiken door de capaciteit die je nodig hebt te vergroten.

Nu is het jouw beurt

Wat denk jij? Heb je de tool Total Effective Equipment Effectiveness gebruikt? Zo ja, kun je ons over je ervaring ermee vertellen? Ben je het ermee eens dat OEE TEEP aanvult in zijn berekening? Vind jij het nodig om TEEP in te zetten in een fabriek die zijn processen wil opschalen? Heb je nog iets toe te voegen of suggesties?

Deel jouw kennis en ervaring via het commentaar veld onderaan dit artikel.

Meer informatie

- Kwon, O. (2005). New methodology for measuring equipment performance and managerial effect in TPM. Doctoral dissertation, Korea University.

- Almeanazel, O. T. R. (2010). Total productive maintenance review and overall equipment effectiveness measurement. Jordan Journal of Mechanical and Industrial Engineering, 4(4)..

- Muchiri, P. N., Pintelon, L., Martin, H., & Chemweno, P. (2014). Modelling maintenance effects on manufacturing equipment performance: results from simulation analysis. International Journal of Production Research, 52(11), 3287-3302.

Citatie voor dit artikel:

Ospina Avendano, D. (2021). Total Effective Equipment Effectiveness. Retrieved [insert date] from toolshero: https://www.toolshero.nl/kwaliteitsmanagement/total-effective-equipment-effectiveness/

Wilt u linken naar dit artikel, dat kan!

<a href=”https://www.toolshero.nl/kwaliteitsmanagement/total-effective-equipment-effectiveness/”>toolshero: Total Effective Equipment Effectiveness</a>

Published on: 27/07/2021 | Last update: 26/01/2022