Poka Yoke: de uitleg

Poka Yoke: in dit artikel wordt het concept van Poka Yoke praktisch uitgelegd. Dit artikel bevat de definitie van Poka Yoke, het stappenplan van het proces van Poka Yoke en een voorbeeld met praktische tips. Na het lezen beschik je over de basiskennis die nodig is om zelf aan de slag te gaan. Veel leesplezier!

Wat is Poka Yoke? De uitleg

De betekenis van Poka Yoke

Poka Yoke is een Japanse term die ‘foutpreventie’ betekent en is in de jaren zestig van de vorige eeuw ontwikkeld door de Japanse Shigeo Shingo. Hij werkte als ingenieur bij autofabriek Toyota. Nog steeds is Toyota de bekendste multinational die met Poka Yoke werkt.

Poka Yoke wordt gebruikt om defecten in het productieproces te voorkomen en op te lossen, waardoor kwaliteitscontrole achteraf niet meer noodzakelijk is. Met name binnen Lean management en Six Sigma is Poka Yoke een veelgebruikte methode om een productieproces zo foutloos mogelijk te laten verlopen. Het Poka Yoke proces is staat ook bekend als het DMAIC model. Een ‘poka’ staat voor een ‘onbedoelde fout’ en ‘yokeru’ betekent in het Japans ‘voorkomen’.

Het wordt met Poka Yoke bijna onmogelijk om fouten te maken. Daardoor wordt een correcte handeling geforceerd, zodat er geen misverstanden kunnen ontstaan. Het gaat over maatregelen die voorkomen dat er verdere fouten worden gemaakt.

Veel oplossingen binnen Poka Yoke zijn vaak eenvoudig, goedkoop en doeltreffend. Ze kunnen geïntegreerd zijn in het productontwerp of in een tussentijdse processtap. Het bekendste voorbeeld hiervan is de simcard in smartphones. Er is namelijk maar 1 manier waarop de simcard in het toestel kan worden geplaatst. Fouten kunnen hierin niet gemaakt worden.

Poka Yoke is een vast onderdeel van veel Lean management en Green Belt trainingen.

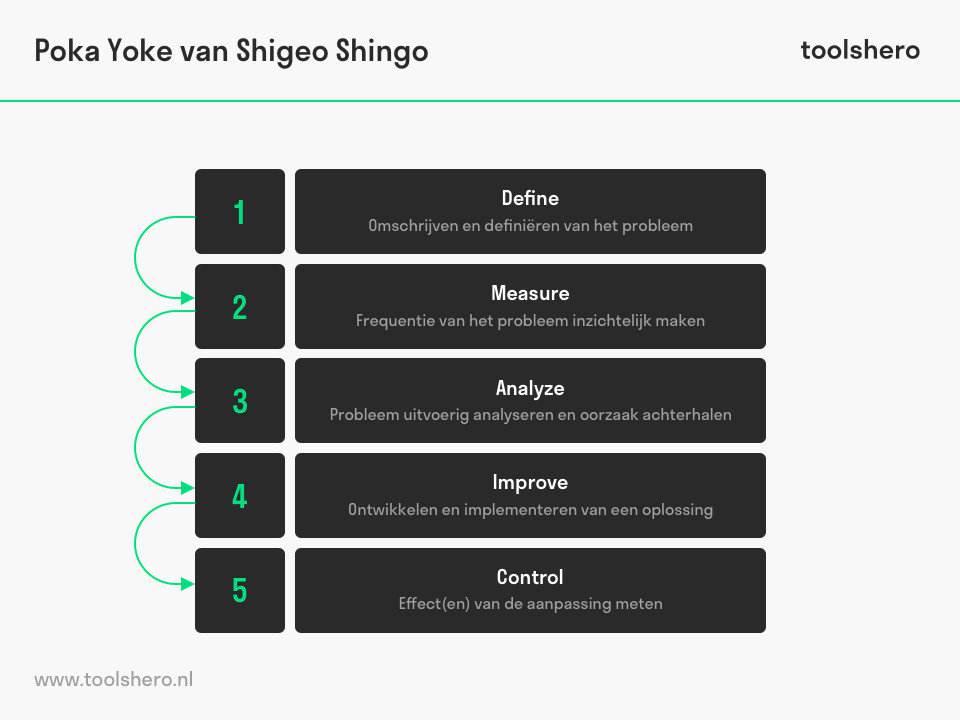

Poka Yoke: het Lean proces en fasen

Om Poka Yoke zo goed mogelijk uit te voeren, is het handzaam om in verschillende fasen te werken. In het voorbeeld aan het eind van dit artikel, komen deze fasen nogmaals terug.

1. Define

In deze fase wordt het probleem dat het defect veroorzaakt omschreven en gedefinieerd. Het gaat om een objectieve omschrijving, zonder direct conclusies te trekken. Binnen het productieproces kan er op de werkvloer worden gekeken.

Dit wordt ook wel met ‘Gemba’ worden aangeduid, wat het Japanse woord is voor werkvloer. Op de werkvloer verloopt het proces en kunnen oorzaken van problemen zich schuilhouden. Mocht het probleem zich bij de gebruiker voordoen, dan is het verstandig om vanuit dat oogpunt het probleem objectief te definiëren.

2. Measure

Doorgaans wordt deze metingsfase toegepast bij complexe problematiek in het productieproces. Door middel van een test wordt er gekeken hoe vaak het probleem zich voordoet. Dit wordt omgerekend naar een bepaald percentage.

Hoe hoger dit percentage, hoe belangrijker het is om het probleem bij de oorzaak aan te pakken en op te lossen. Naast een productiefout kan er ook sprake zijn van een gebruikersfout. In dat geval wordt een zogenoemde testgroep ingezet, die een specifieke periode het product gaat testen. De uitkomst is bepalend voor het aanpakken en oplossen van het probleem.

3. Analyze

In deze fase wordt duidelijk of er een Poka Yoke maatregel toegepast kan worden. Het proces wordt grondig geanalyseerd en de oorzaak van het defect wordt opgespoord. Pas wanneer de bron van het probleem aan het licht komt, kan er daadwerkelijk naar een oplossing worden gezocht.

4. Improve

In deze fase wordt aan de hand van de analyse de oorzaak van het probleem aangepakt. Er wordt een oplossing ontwikkeld en geïmplementeerd. In veel gevallen is een Poka Yoke oplossing voor de hand liggend, maar met een groot positief effect. Het zorgt er namelijk voor dat de fout in de toekomst niet meer gemaakt kan worden.

5. Control

In deze fase wordt het effect van de aanpassingen gemeten. Als de betreffende Poka Yoke maatregel goed werkt en de kans op andere mogelijke fouten is uitgesloten, dan eindigt het in de ‘Zero Quality Control’ / Zero Defects.

Figuur 1 – De vijf fasen van Poka Yoke

3 soorten Poka Yoke

Om snel en gemakkelijk oplossingen voor productieproblemen aan te leveren, kunnen er drie soorten Poka Yoke worden onderscheiden:

1. Visuele hulpmiddelen

Deze middelen zijn goed waarneembaar en laten de werkwijze zien. Denk hierbij aan pictogrammen in een gebruiksaanwijzing of een verkeersbord dat een restrictie of waarschuwing geeft.

2. Visuele stuurmiddelen

Hierbij gaat het om het sturen op gedrag en het waarschuwen bij afwijkingen. Denk bijvoorbeeld aan een waarschuwingsbord in het verkeer, dat rood oplicht wanneer automobilisten te hard rijden en groen licht geeft bij de aangegeven verkeerssnelheid.

3. Dwangmiddelen (failsafe)

Deze middelen dwingen de gebruiker iets wel of niet te doen. Denk hierbij aan de afsluiting van rijbanen bij het onderhoud van snelwegen. Met pijlen op matrixborden worden automobilisten van 3 naar 2 en van 2 naar 1 rijstroken gedwongen. De pijlen worden opgevolgd door rode kruisen op de matrixborden en uiteindelijk zijn er 2 rijstroken geblokkeerd.

Een Poka Yoke voorbeeld

In Nederland wordt er veel gefietst door forensen. Dat betekent dat zij ook wind en regen trotseren. Daarvoor biedt een comfortabel regenpak uitkomst. We gaan in dit voorbeeld uit van een kwalitatief goed eendelig regenpak, dat als een overall moet worden aangedaan. Het regenpak is gemakkelijk aan te trekken en heeft een zachte fleece-voering aan de binnenkant. Ook is het duurzaam en solide voor lange fietstochten en dagelijks gebruik en is het gemaakt van licht polyamide-materiaal, met reflecterende biezen.

Het pak heeft een ritssluiting aan de voorkant dat traditioneel van boven naar beneden loopt. De rits is een precair onderdeel van het regenpak, want hier kan namelijk water en wind doorheen komen. Om dit te beperken zit er een bies langs de lengte van de rits, die met klittenband kan worden vastgemaakt.

Desondanks levert het in- en uitstappen uit de regenoveral problemen en ontstaan er scheurtjes en gaatjes aan de onderkant van de rits. Om dit probleem volgens Poka Yoke op te lossen, gaan we het stapsgewijs bekijken:

Define

We starten met het objectief definiëren van het probleem. Bij het aan- en uittrekken van het regenpak ontstaan er na verloop van tijd gaatjes aan de onderkant van de rits. In de definiëren kan gekeken worden hoe het pak wordt aan- en uitgetrokken en in welke volgorde; eerst het linker- dan het rechterbeen insteken (of andersom), dan het pak omhoog trekken, vervolgens de linkerarm en dan de rechterarm insteken (of andersom), de rits van onder naar boven trekken, de capuchon over het hoofd trekken en als laatste de bies over de ritssluiting klappen en met klittenband vastzetten. Het uittrekken van het pak, gaat in omgekeerde volgorde.

Measure

Er hoeven lang niet altijd metingen gedaan te worden. Mocht dit wel gebeuren, dan kan een testgroep een x aantal keren per dag het regenpak aan- en uittrekt, gedurende een x aantal dagen. Steekproefsgewijs kan dan worden aangetoond hoeveel van de proefpersonen een regenpak had, dat na de testperiode gaatjes aan de onderkant van de rits kreeg.

Analyse

Om goed te weten waar de fout zit, is het verstandig om te kijken wat er precies gebeurt wanneer het pak aan en uit wordt getrokken door de testgroep. Het klittenband blijkt geen probleem te zijn, maar wel de rits. Het licht polyamide-materiaal waarvan het regenpak gemaakt is, is niet flexibel genoeg wanneer het pak wordt aan- of uitgetrokken. Daardoor komt er druk op de rits te staan, met name op het onderste gedeelte waardoor er snel gaatjes ontstaat op deze plek.

Improve

Nu we weten hoe de gaatjes aan de onderkant bij de rits ontstaan, kunnen we naar aanpassingen kijken. Het regenpak is verder goed en het materiaal levert geen problemen op en houdt de wind en regen tegen. De rits is traditioneel verticaal in het pak gezet. De oplossing is simpeler dan gedacht. Door de rits diagonaal in het pak te naaien, ontstaat er minder druk op de onderkant van de rits bij het in- en uitstappen. Daardoor neemt de kans op scheurtjes en gaatjes af. Ook het klittenband wordt nu in een diagonale bies naast de rits vastgezet, zodat het de wind en regen kan tegenhouden.

Controle

Het pak kan direct in productie worden genomen en in de verkoop worden aangeboden. Om er volledig van verzekerd te zijn dat dit de oplossing is voor de gaatjes onderaan de rits, kan wederom met een testgroep gewerkt worden, zoals in de ‘measure-fase’. Het gaat er bij Poka Yoke niet direct om de test- en meetresultaten, maar de daadwerkelijke oplossing die wordt gevonden.

Nu is het jouw beurt

Wat denk jij? Ben jij bekend met de Poka Yoke methode? Herken je de praktische uitleg of heb je aanvullingen? Wat zijn uw succesfactoren voor goed procesbeheer en continue verbetering?

Deel jouw kennis en ervaring via het commentaar veld onderaan dit artikel.

Meer informatie

- Fisher, M. (1999). Process improvement by poka-yoke. Work Study, 48(7), 264-266.

- Shingo, S. (1986). Zero quality control: Source inspection and the poka-yoke system. CRC Press.

- Shimbun, N. K. (1989). Poka-yoke: Improving product quality by preventing defects. CRC Press.

Citatie voor dit artikel:

Mulder, P. (2018). Poka Yoke. Retrieved [insert date] from Toolshero: https://www.toolshero.nl/kwaliteitsmanagement/poka-yoke-methode/

Oorspronkelijke publicatiedatum: 03/07/2018 | Laatste update: 29/07/2023

Wilt u linken naar dit artikel, dat kan!

<a href=”https://www.toolshero.nl/kwaliteitsmanagement/poka-yoke-methode/>Toolshero: Poka Yoke</a>