FMEA / Failure Mode and Effect Analysis: de uitleg

Failure Mode and Effect Analysis (FMEA): in dit artikel wordt de Failure Mode and Effect Analysis (FMEA) praktisch uitgelegd. Naast wat het is, belicht dit artikel ook de types FMEA, de hoofdelementen, een stappenplan voor het invullen van een template. Na het lezen begrijp je de basis van deze krachtige kwaliteitsmanagement en risicoanalyse tool. In dit artikel kun je tevens een FMEA template downloaden om je kennis direct toe te passen. Veel leesplezier!

Wat is Failure Mode and Effect Analysis (FMEA)?

Failure Mode and Effect Analysis (FMEA) is een analysetool om de verschillende mogelijke risico’s in een proces in kaart te brengen.

De methodiek wordt gebruikt om de kans op falen en de daarmee samenhangende risico’s te bepalen in ontwikkelingsprocessen van diensten, producten of productiemethoden.

Het doel van de FMEA is om acties te definiëren die de faalkans terugbrengen. Het multidisciplinaire aspect van deze tool zorgt ervoor dat een compleet beeld gevormd wordt over de kwantificeerbaarheid van risico’s. Hierdoor kan een rangorde worden aangebracht in de urgentie van de risico’s. Een tool die hierbij kan helpen is de Risicoanalysetool.

FMEA kent zijn oorsprong in een omgeving waar de belangen om risico’s te verkleinen extreem groot zijn: The National Aeronautics & Space Administration (NASA).

Rond 1960 gebruikte de NASA dit analysemodel in onder andere de Apollomissies. In het decennium hierna werd de techniek geïmplementeerd in onder andere de auto-industrie en voedselindustrie. Tegenwoordig kan de FMEA toegepast worden in vrijwel elke procesanalyse en is er een groot aantal variaties beschikbaar.

Typen FMEA ’s

FMEA kan gebruikt worden in tal van situaties en omstandigheden. De meest gebruikte toepassingen van FMEA zijn:

Design FMEA (DFMEA)

De Design FMEA wordt gebruikt om potentiële risico’s te identificeren in het ontwerp van een product of service. In eerste instantie identificeert de Design FMEA ontwerpfuncties, foutmodi en de effecten op de klant.

Proces FMEA (PFMEA)

De Proces FMEA wordt gebruikt in de analyse naar mogelijke fouten en risico’s in een bedrijfsproces. Als eerste identificeert de Proces FMEA procesfuncties, faalwijzen en de effecten van de fouten op het proces.

Machine FMEA (MFMEA)

Machine FMEA is een methodische benadering voor het identificeren van risico’s die samenhangen met het falen van machines en apparatuur. Het doel van MFMEA is om de betrouwbaarheid van de machines te vergroten en de tijd voor reparatie te verkorten. Machine FMEA identificeert de machinefuncties, werksnelheid en verwachte productiviteit.

Healthcare FMEA (FMEA)

Healthcare FMEA is een analyseproces dat gebruikt wordt om potentiële storingen en hun oorzaken in ziekenhuizen te identificeren. Het doel van de Healthcare FMEA is om de patiëntveiligheid te vergroten.

Ondanks dat met elk type FMEA een ander bedrijfsonderdeel of functie geanalyseerd wordt, is de basis en werkwijze voor elk type hetzelfde.

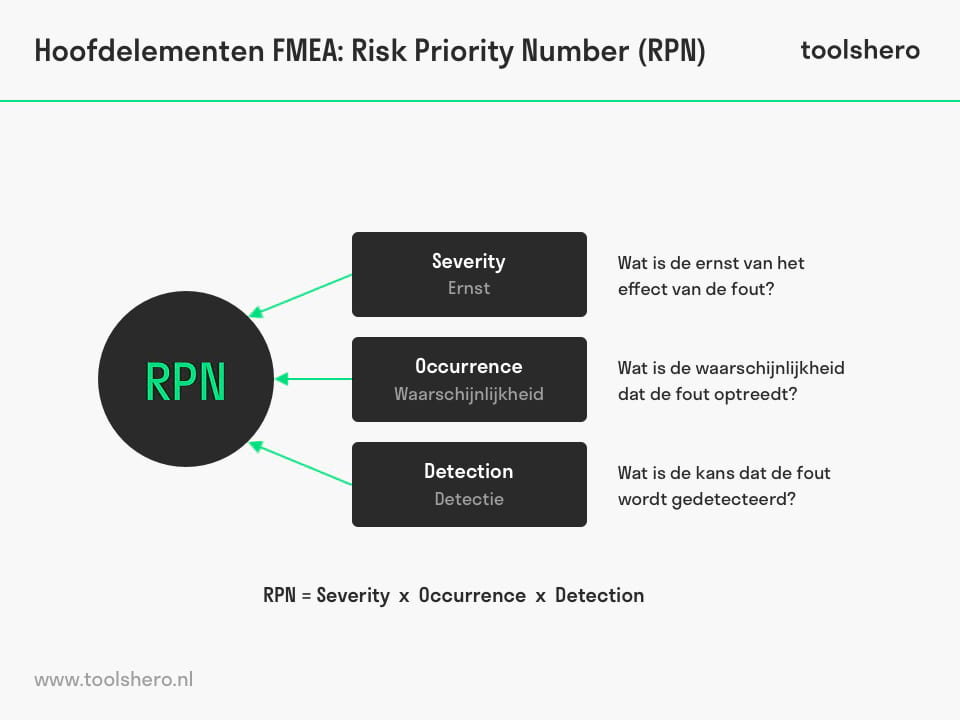

Hoofdelementen FMEA

Het FMEA template voor een Failure Mode & Effect Analyse kan ingevuld worden aan de hand van drie criteria. Aan elk van deze drie criteria kan een score worden toegekend tussen 1-10.

Vervolgens kunnen deze scores ingevuld worden in de formule om het Risk Priority Number (RPN) te berekenen. Deze is uitgelegd in punt 4. In een FMEA worden de volgende drie criteria gebruikt om het probleem te beoordelen.

Figuur 1 – FMEA elementen

1. De ernst van het effect van de fout (severity)

De prioriteitsrangschikking van ernst omvat wat belangrijk is voor de industrie, bedrijf of klant bijvoorbeeld: veiligheid, milieu, productie continuïteit, verlies, beschadigde reputatie.

1-4: Kleine verstoring waar weinig nabewerking nodig is en kleine aanpassingen voldoende zijn.

5-6: Lichte verstoring waar nabewerking nodig is en flinke aanpassingen vereist zijn.

7-8: Grote verstoring waar veel nabewerking nodig is en grote aanpassingen vereist zijn.

9-10: Extreme verstoring waar regelgeving en veiligheid punten van zorg zijn.

2. De waarschijnlijkheid dat de fout optreedt (occurrence)

Dit is de rangschikking van de kans dat een fout optreedt tijdens de levensduur van het product of service.

- Voorkomen door product- / procesontwerp; foutbestendig

- Vrijwel zeker wordt de fout tijdig opgemerkt

- Hoogstwaarschijnlijk wordt de fout opgemerkt

- Waarschijnlijk wordt de fout opgemerkt

- Gematigde kans dat de fout wordt opgemerkt

- Kleine kans op foutdetectie

- Zeer kleine kans op foutdetectie

- Geringe kans op foutdetectie

- Zeer geringe kans op foutdetectie

- Geen kans op foutdetectie. Geen geïmplementeerde controlemechanismen of procedures die mogelijkerwijs de kans kunnen opmerken

3. De kans dat de fout wordt gedetecteerd (detection)

Hier wordt de kans gerangschikt dat het probleem wordt gedetecteerd voordat het is gebeurd.

1-2: Uiterst hoog. Fouten zijn bijna altijd te detecteren. Betrouwbare detectie met besturingselementen die bekend zijn in soortgelijke processen.

3-4: Hoog. Besturingselementen hebben een goede kans om de foutmodi te detecteren.

5-6: Gemiddeld. Besturingselementen detecteren mogelijke foutmodi.

7-8: Laag. Besturingselementen hebben een lage kans om fouten te detecteren.

9: Uiterst laag. Besturingselementen zullen waarschijnlijk geen fouten detecteren.

10: Geen detectie. Besturingselementen detecteren geen fouten.

4. Risk Priority Number (RPN)

Het RPN is de waarde die gegeven wordt aan de verschillende risico’s om de kans weer te geven dat een fout een kritieke mislukking veroorzaakt. Het RPN bestaat uit het product van de drie bovengenoemde criteria, elk met een maximum score van 10, en heeft dus een maximumwaarde van 1000. Hoe lager de score, hoe lager het risico en andersom. De formule voor het berekenen van de RPN is:

RPN = Severity x Occurrence x Detection

Een voorbeeldberekening van het RPN vind terug je in het FMEA template

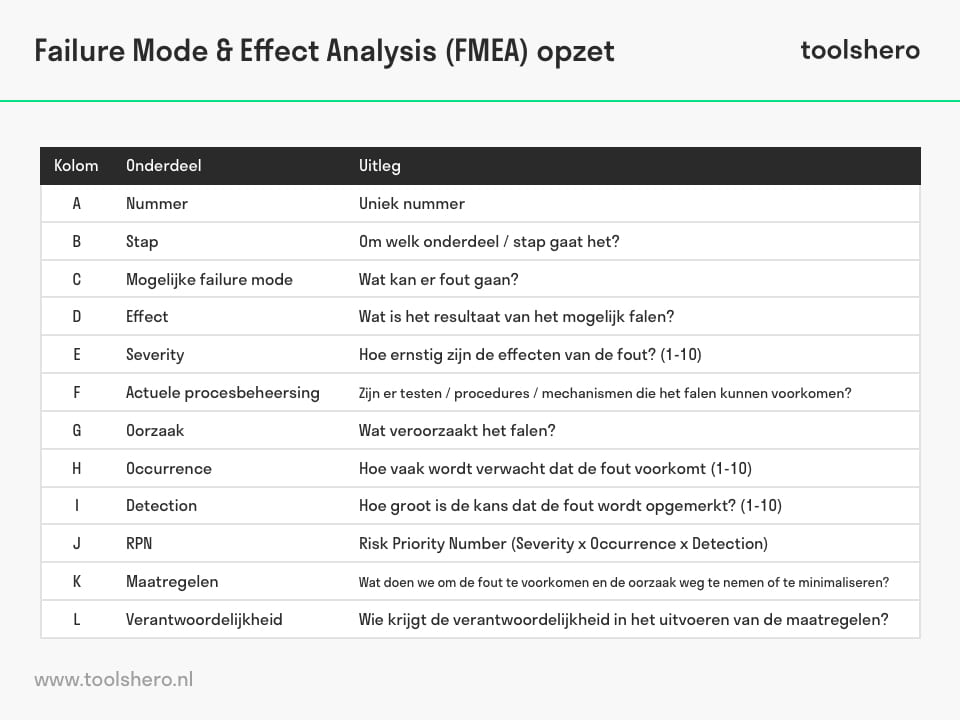

Stappenplan voor het invullen van het FMEA template

- In kolom B moet het onderdeel worden opgeschreven waarin een mogelijke fout schuil kan gaan.

- Kolom C beschrijft wat er fout kan gaan in de handeling of stap beschreven in kolom B.

- Kolom D vraagt om een beschrijving van de mogelijke effecten van de potentiële fout.

- In kolom E, severity, moet een score tussen 1 en 10 worden toegekend gebaseerd op de criteria uit de kolommen B en D (severity).

- Indien er procedures/testen/mechanismen van kracht zijn die het falen mogelijk had kunnen voorkomen worden deze in kolom F, actuele procesbeheersing, genoteerd.

- De oorzaak van het falen, de fout, wordt ingevuld in kolom G.

- Kolom H (occurrence) bestaat uit een score tussen 1 en 10 gebaseerd op het criterium uit kolom G.

- In kolom I wordt een score tussen 1 en 10 genoteerd die de waarschijnlijkheid weergeeft dat de fout voorkomt (detection).

- Het Risk Priority Number in kolom I wordt automatisch berekend na het invullen van de scores in de kolommen E, H en I.

- De maatregelen die genomen kunnen worden om de fout weg te werken of de impact te minimaliseren worden genoteerd in kolom K.

- In kolom L wordt de persoon genoteerd die verantwoordelijk is voor het uitvoeren van de maatregelen uit kolom K.

Figuur 2 – FMEA opzet

Voordelen FMEA

Bij juist gebruik van de FMEA biedt deze methode organisaties verschillende voordelen:

- Product- en procesbetrouwbaarheid vergroten

- Product- en proceskwaliteit vergroten

- Verhoogde klanttevredenheid

- Vroegtijdige identificatie en eliminatie van mogelijke proces- en productstoringsmodi

- Kostenreductie door vroegtijdige identificatie en eliminatie van mogelijke proces- en productstoringsmodi

- Prioriteren van tekortkomingen in producten/processen

- Benadrukt het nut van probleempreventie

- Documenteert procedures en actieplannen om risico’s te verkleinen in de toekomst

- FMEA werkt als een katalysator voor teamwork en ideeënuitwisseling tussen verschillende disciplines

FMEA template

Zelf aan de slag gaan met de Failure Mode & Effect analyse? We helpen je graag op weg met het FMEA template. In deze template kun je zelf risico’s, gevolgen en oplossingen in kaart brengen door middel van de FMEA analyse.

Download het FMEA template

Deze template is exclusief voor onze betalende Toolshero leden. Klik hier om te bekijken of een lidmaatschap ook iets voor jou is!Nu is het jouw beurt

Wat denk jij? Hoe voer jij de Failure Mode and Effect Analyse / FMEA uit? Herken jij de uitleg en stappen voor het maken van een betrouwbare FMEA of heb jij aanvullingen? Wat zijn volgens jou andere succescriteria om risico’s in kaart te brengen?

Deel jouw kennis en ervaring via het commentaar veld onderaan dit artikel.

Meer informatie

- McDermott, R., Mikulak, R. J., & Beauregard, M. (1996). The basics of FMEA. SteinerBooks.

- Stamatis, D. H. (2003). Failure mode and effect analysis: FMEA from theory to execution. ASQ Quality Press.

- Franklin, B. D., Shebl, N. A., & Barber, N. (2012). Failure mode and effects analysis: too little for too much?. BMJ Qual Saf, 21(7), 607-611.

Citatie voor dit artikel:

Janse, B. (2018). Failure Mode and Effect Analysis (FMEA). Retrieved [insert date] from Toolshero: https://www.toolshero.nl/kwaliteitsmanagement/fmea-analyse/

Oorspronkelijke publicatiedatum: 21/08/2018 | Laatste update: 05/03/2024

Wilt u linken naar dit artikel, dat kan!

<a href=”https://www.toolshero.nl/kwaliteitsmanagement/fmea-analyse/>Toolshero: Failure Mode and Effect Analysis (FMEA)</a>