5S systeem

5S systeem: in dit artikel wordt het 5S systeem, bedacht door Sakichi Toyoda praktisch uitgelegd. Na het lezen begrijp je de basis van deze krachtige kwaliteitsmanagement filosofie.

Geschiedenis 5S systeem

5S werd mogelijk al gebruikt door scheepsbouwers in Venetië in de 16e eeuw. Zij gebruikten een assemblageproces dat ervoor zorgde dat de bouw van schepen veel efficiënter verliep. Hierdoor werd het mogelijk om schepen in enkele uren te bouwen, in plaats van de gebruikelijke dagen of weken.

In jaren 70 van de vorige eeuw was het Sakichi Toyoda die het 5S systeem binnen het Toyota Productie Systeem ontwikkelde (TPS). In de loop der jaren heeft het 5S systeem een weg gevonden naar Total Productive Maintenance (TPM), de visual workplace, just in time methode (precies op tijd, en de Lean management (slanke productie).

En allemaal met het zelfde doel: het verbeteren van processen zodat de productie geoptimaliseerd kan worden. Het 5S systeem is geen complexe methodiek en het kan dan ook eenvoudig worden toegepast. Er moet echter wel een degelijk plan voorhanden zijn om het 5S systeem te kunnen uitvoeren. Aan het eind van dit artikel staan enkele tips en trucs.

Wat is 5S?

Er zijn vijf fasen, hieronder staan de vertalingen uit het Japans:

- Seiri = sorteren; behoud wat nodig is en verwijder wat niet nodig is

- Seiton = schikken; ken een plaats en hoeveelheid toe aan de dingen die nodig zijn

- Seiso = schoonmaken; houd alles schoon

- Seiketsu = standaardiseren; stel normen, overeenkomsten vast en visualiseer

- Shitsuke= stabiliseren; stabiliseer voor de toekomst

1. Seiri

Bepaal het S5 gebied waaraan gewerkt moet worden en stel hiervoor een team samen. Plak stickers met ‘noodzakelijk’ en ‘overbodig’ op materialen (machines, gereedschappen, onderdelen, dozen, stoelen, enz.).

Verzamel de ‘overbodige’ materialen in een quarantainegebied. De teamleden besluiten gezamenlijk of deze materialen wel of niet ‘overbodig’ zijn of dat er te veel van zijn.

Verwijder alle overbodige materialen en voer deze op de juiste wijze af. Verwijder alle onderdelen die niet worden gebruikt (terug naar de opslag). Verwijder ongewenste materialen van de werkvloer en voer deze op de juiste wijze af.

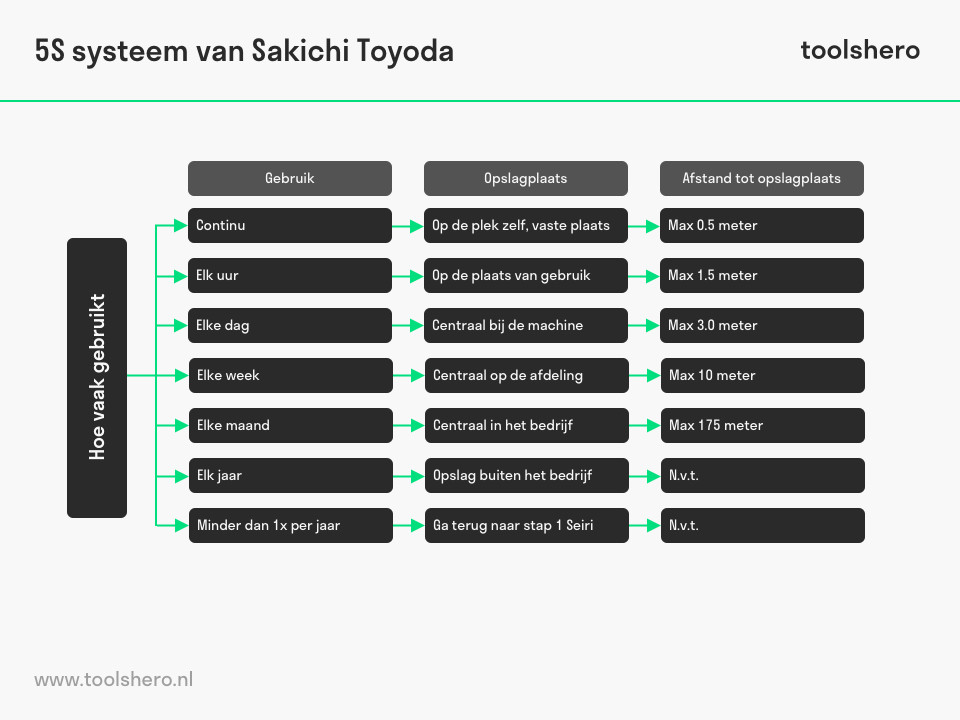

2. Seiton

Creëer een geschikte opslagruimte en bepaal een hoeveelheid voor alle onderdelen die als ‘noodzakelijk’ zijn gelabeld.

3. Seiso

Een schone werkomgeving motiveert het personeel, is veiliger en zorgt voor een toename van efficiëntie. De begrippen schoonmaken of onderhouden betekenen meer dan alleen stoffen en stofzuigen.

Het gaat namelijk niet alleen om de buitenkant van een machine! Zorg ervoor dat schoonmaken deel uitmaakt van de dagelijkse werkzaamheden van de werknemer. Selecteer een ruimte (deel van een ruimte) en maak mensen eigenaar van het onderhoud en de schoonmaak van deze ruimtes.

Maak een schoonmaakrooster waarop duidelijk staat wat er schoongemaakt moet worden, wat het gewenste resultaat (standaard, gebruik foto’s!) moet zijn, welke methode (spons, schraper, schoonmaakmiddel) gebruikt moet worden, met welke tussenpozen dit te gebeuren, de tijd die ervoor staat en wie de werkzaamheden dient uit te voeren.

Zorg ervoor dat deelnemers uit alle lagen en disciplines van het bedrijf deelnemen aan dit proces (managers, teamleiders en technici) tot aan het kantoorpersoneel zodat er meer draagvlak ontstaat.

Benadruk dat de schoonmaak wordt geïnspecteerd. Kijk naar bronnen van vervuiling. Op deze wijze wordt de ruimte voor verbetering geïdentificeerd zodat dit uiteindelijk kan leiden tot minder schoonmaakmomenten.

4. Seiketsu

Standaardiseer de optimale werkwijzen in de werkruimte. Standaardiseren is nodig zodat iedereen op dezelfde manier werkt. Maak de standaardisering visueel. Op deze manier zijn deze gestandaardiseerde procedures beter te controleren en te onderhouden. Behoud altijd een hoge schoonmaakstandaard en organisatie van de werkplek.

5. Shitsuke

Stimuleer iedereen om de hoge standaard vast te houden. Het is belangrijk om een rolmodel te hebben. Managers, teamleaders, supervisors maken het verschil in deze fase! Organiseer trainingen voor het personeel. Voer regelmatig controles uit en geef het team feedback op de onderdelen die zijn geïnspecteerd.

Na verloop van tijd zullen de gestandaardiseerde procedures veranderen. Dit kan komen door de komst van nieuwe machines, nieuwe procedures, veiligheidsregels of gewoonweg om dat het gehele gebied optimaal is verbeterd.

Pas het 5S systeem standaardprotocollen aan en betrek iedereen die bij dit proces hoort, in de aanpassing van de gestandaardiseerde procedures.

Bedenk dat de in de loop van tijd 5S verantwoordelijkheden en competenties tot op het laagste niveau van de organisatie zullen zijn doorgedrongen. Als de werknemers op dit niveau samen met de hogere geledingen in bedrijf zich aan deze gestandaardiseerde procedures houden, dan zullen optimale resultaten blijvend worden behaald in de toekomst.

5S systeem tips en trucs

5S is geen stand alone activiteit.

Het 5S systeem zou onderdeel moeten zijn van prestatieverbeterplan en operationele excellentie strategieën.

Vorm geen 5S team

5s moet namelijk de standaard worden voor iedereen.

Management moet 5S tot op DE LETTER volgen

5S is gedoemd te mislukken wanneer het management zich niet aan de afspraken houdt.

De 5S boodschap die wordt verspreid door een manager met een werkomgeving die niet conform de 5S standaard is, komt als zeer ongeloofwaardig over.

Kies uw pilotproject met zorg

Kies een eenvoudig te onderhouden ruimte. Betrek managers, supervisors en het personeel (vergeet de vorkheftruckchauffeur niet)!

Visualiseren

De kracht van visueel management is evident. Zorg ervoor dat er foto’s zijn van de situatie voor het begin van de 5S opruimfase. En neem ook foto’s van de situatie na de grote opruiming (voor-na foto’s).

En niet minder belangrijk MAAK OPRUIMEN LEUK. Managers vergeten soms wel eens dat mensen beter presteren wanneer zij in een aangename, vriendelijke omgeving werken. Veranderingen die leuk zijn, worden makkelijker opgenomen in de dagelijkse routine.

Nu is het jouw beurt

Wat denk jij? In hoeverre het 5S systeem toepasbaar binnen de huidige productie en management omgevingen? Herken het bovenstaande of heb je aanvullingen? Wat zijn volgens jou andere succesfactoren die bij kunnen dragen aan het verbeteren van processen?

Deel jouw kennis en ervaring via het commentaar veld onderaan dit artikel.

Meer informatie

- Gapp, R., Fisher, R., & Kobayashi, K. (2008). Implementing 5S within a Japanese context: an integrated management system. Management Decision, 46(4), 565-579.

- Liker, J., & Convis, G. L. (2011). The Toyota way to lean leadership: Achieving and sustaining excellence through leadership development. McGraw Hill.

- Ortiz, C. A. (2015).The 5S Playbook: A Step-by-Step Guideline for the Lean Practitioner (The LEAN Playbook Series). Productivity Press; Spi edition.

- Ziegler, D. (2017). Systems2win Excel templates for implementing a Lean 5S Program.

Citatie voor dit artikel:

De Weerd, P. (2016). 5S systeem. Retrieved [insert date] from ToolsHero: https://www.toolshero.nl/kwaliteitsmanagement/5s-systeem/

Wilt u linken naar dit artikel, dat kan!

<a href=”https://www.toolshero.nl/kwaliteitsmanagement/5s-systeem/”>ToolsHero: 5S systeem</a>

Published on: 06/06/2016 | Last update: 10/01/2022